2015/07/07

- カテゴリ

- ERP(基幹業務システム)

- タグ

- ERP在庫管理発注管理販売管理

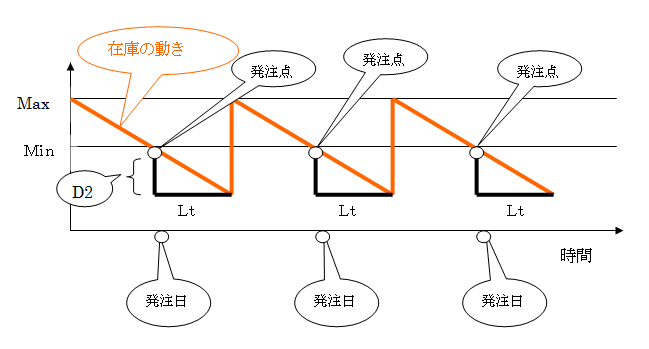

今回はERPにおける発注管理の手法としてしばしば用いられるMin-Max法について説明します。

Min-Max法とは

Min-Max法は、発注点管理の代表的な発注方式です。

発注点管理とは、在庫がある量を切ったら発注する方式です。

Min-Max法は、在庫が減ってMin値を切ったら、Max値に戻るように発注する方式です。

発注点=在庫がMin値を切った時点

発注量=(Max―在庫数量)+リードタイムの予想需要

リードタイムとは、発注から納品までの時間のことですが、発注しようと思ってから、実際に発注できるまでの事務的な時間である「発注リードタイム」と、発注してから納品までの時間の「調達リードタイム」があります。

通常、リードタイムというと、この2つを加えた時間のことです。

顧客が待つことのできる期間を顧客リードタイムといいます。

Min値の設定は、安全在庫とする場合が多いです。

安全在庫とは、過去の1回の受注の最大量と定義するのは簡単ですが、そのように安易に考えると在庫が大きく膨らんでしまいます。大口需要の場合は、何らかの前触れがあるのが普通です。

Max値の設定は、何日分の在庫を持つかで決まります。

Max値=平均出荷数量×日数

在庫日数とは、月末の在庫数量を当月の1日当たりの平均出荷数量で割った値です。

Max値とMin値の設定しだいで、在庫日数が決まります。たとえば、

Max値=3日分の在庫

Min値=2日分の在庫

在庫管理者の腕次第で、会社の資金にゆとりを生むことができます。

定期発注、不定期発注

定期発注とは定期的に発注する方式です。(毎日、または、毎週月曜日など)

不定期発注とは、特定の条件が満たされたときに発注する方式です。

発注方式は下図の4通りが基本です。

| 定量発注 | 不定量発注 | |

|---|---|---|

| 定期発注 | 定期的に定量を発注します | 定期的に必要量を発注します |

| 不定期発注 | ダブルビン法など | Min-Max法、ロットフォーロットなど |

(ダブルビン;Max=2Min、ロットフォーロット;都度、その個数)

需要の安定していない在庫に対しては、在庫管理理論は機能しません。

どのような手法を採用するかは十分な検討が必要です。

Min-Max法を適用する条件

Min-Max法は簡易な発注方式です。

流通業で品目数が多く、管理が大変なので需要の少ない(金額も少)品目に適用します。

製造業では、需要が多くなく、詳細な在庫管理ができない、または必要な品目に適用します。

ABC分析でCの品目に適用します。

過去の需要実績から発注点を決めているので、需要変動が大きい場合は適用しません。

キャンペーンなどを反映することはできません。

需要の多い品目や重要な品目、価格の高い品目には適用してはいけません。

海外に発注するなど、リードタイムが長いもの、不安定なものには適用してはいけません。

Max=最大在庫量(大きくすると発注間隔が大きくなり、在庫量が増える)

Min=最小在庫量(安全在庫量)

Lt=調達リードタイム

D2=調達リードタイム間における需要量

発注点=在庫量がMinより小さくなった時点

V=発注量=Max-Min+D2